Para muchos artistas y dibujantes profesionales los lápices Prismacolor están entre los mejores del mundo, si es que no son los mejores. ¿Alguna vez te has parado a pensar en cómo se fabrican los Prismacolor?

Fabricar un lápiz Prismacolor Premier Soft Core lleva unos 21 días. Bueno, no solo uno, sino medio millón, pero de un solo color. Eso significa que fabricar la caja entera de 150 colores llevaría unos 8 años.

Caja de lápices Prismacolor Premier Soft de 150 colores, la más grande de Prismacolor

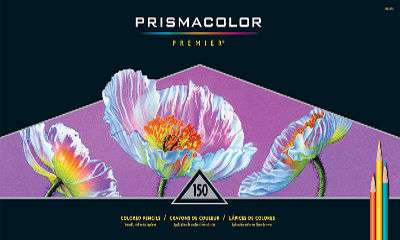

Caja de lápices Prismacolor Premier Soft de 150 colores, la más grande de Prismacolor

Por supuesto, Prismacolor tiene almacenadas minas y lápices de los colores suficientes como para cubrir la demanda mundial. De la fábrica de Newell en México, cada día 500.000 lápices Prismacolor son envasados en su estuche quedando listos para su venta en las tiendas de materiales de bellas artes.

La fabricación de Prismacolor comprende un inmenso número de procesos manuales y semiautomatizados. ¿Cómo se fabrican los Prismacolor? El proceso comienza en la sala de mezclas con el peso de los pigmentos y la cera.

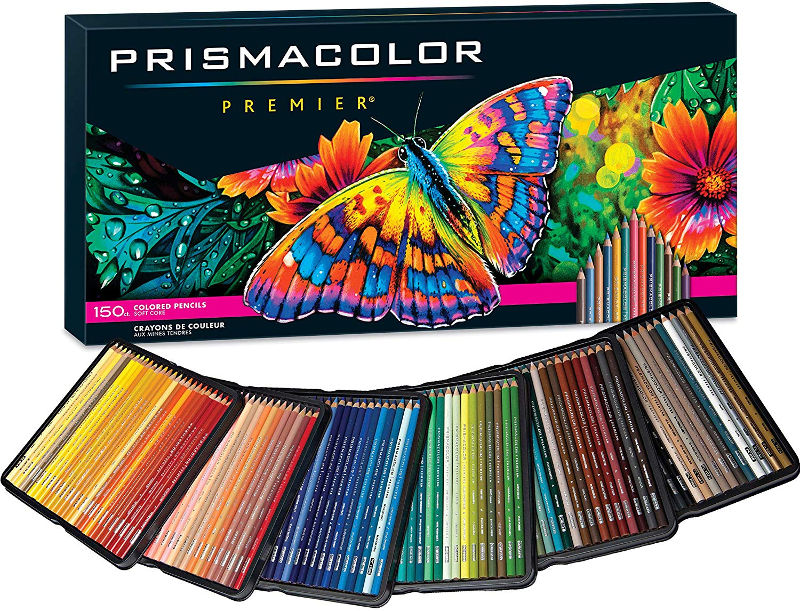

Peso de los pigmentos

Cada uno de los 150 tonos de Prismacolor requiere una combinación concreta de pigmentos y ceras cuya proporción, en peso, se almacena en unas tarjetas de cartulina.

Con la ayuda de una báscula, uno de los trabajadores de la fábrica Prismacolor pesa cuidadosamente las materias primas que componen la mina blanda y cremosa de estos lápices artísticos. La proporción de los componentes se mide en peso de acuerdo con composición exacta de la mezcla que indica la receta.

Los pigmentos y la cera del lápiz se pesan según la receta

Los pigmentos y la cera del lápiz se pesan según la receta

Proceso de mezcla

La mezcla de pigmentos y ceras (se usan tres tipos de cera en los Premier Soft Core) se mete en una mezcladora mecánica que agita incesantemente la mezcla durante un periodo que puede durar entre 6 y 8 horas. La mezcla de cera y color se retira de la mezcladora industrial cuando ha superado los tests de calidad.

Tras su paso por la batidora, la mezcla se lleva a una extrusora, la máquina encargada de formar la mina.

El proceso de mezcla lleva entre 6-8 horas. Después se lleva a la extrusora

El proceso de mezcla lleva entre 6-8 horas. Después se lleva a la extrusora

Proceso de extrusión

¿En qué consiste el proceso de extrusión? La extrusora empuja la mezcla de cera y pigmento a través de un pequeño orificio para darle forma cilíndrica. Después, la futura mina se corta a la medida adecuada.

La extrusora hace pasar la mezcla de cera y pigmento por un agujero para dar forma cilíndrica a la mina

La extrusora hace pasar la mezcla de cera y pigmento por un agujero para dar forma cilíndrica a la mina

La máquina puede calibrar la extrusión de la mina en tres diámetros diferentes, en función del tipo de lápiz Prismacolor que se vaya a fabricar (Soft Core, Verithin o Scholar). Una vez extruidas, las minas se miden y se llevan una secadora industrial.

Proceso de secado

En la estufa de secado la mina de pigmento y cera se cura lentamente. Este proceso puede durar hasta 5 días.

Antes de retirar la mina de la máquina de secado, los trabajadores de Prismacolor realizan otra batería de tests para cerciorsarse de que las minas cumplen los estándares de calidad de la compañía. Estos tests incluyen la medición con micrómetro de su diámetro y la rotura de algunas minas al azar para comprobar que su resistencia mecánica es la correcta.

El proceso de secado de la mina puede llevar hasta 5 días

El proceso de secado de la mina puede llevar hasta 5 días

Las minas se almacenan en cajas de contrachapado, se catalogan y se clasifican. La mina está listas para la producción de los lapiceros. El siguiente proceso en la cadena de montaje consiste en la elaboración del cuerpo de madera.

Proceso de fresado y encolado de la madera a la mina

Para fabricar el cuerpo del lápiz, Prismacolor usa tablas de madera de cedro rojo de California. Esta especie de madera es ligera y fácil de afilar.

La madera de los lápices Prismacolor es cedro rojo de California

La madera de los lápices Prismacolor es cedro rojo de California

Sobre una tabla rectangular, una fresadora eléctrica talla una ranura semicilíndrica ligeramente superior al diámetro de la mina. En la ranura se mete la cola adhesiva y la mina de color. Con otra tabla que también ha sido rebajada por las fresadoras de Newell se cubre la primera haciendo un sandwich o lingote, que incluye en su interior varias minas de color.

De cada uno de estos lingotes saldrán los lápices Prismacolor, uno por cada mina. Pero antes de esculpir los lápices, la cola de los sandwiches de madera debe pasar un ciclo de curado y para ello se llevan a una prensadora.

Las minas se introducen en una especie de sandwich de madera en el que se han tallado ranuras cilíndricas

Las minas se introducen en una especie de sandwich de madera en el que se han tallado ranuras cilíndricas

Tras permanecer 45 minutos bajo presión, los lápices se llevan a la unidad de corte.

Proceso de corte

A través de los rodillos de una cintra transportadora los sandwiches de minas Prismacolor viajan a la cabeza de corte. En ésta fresadora, unos discos con dientes y de lija de arena eliminan la madera sobrante del lingote.

Los lápices cilíndricos se esculpen fresando el sobrante de madera

Los lápices cilíndricos se esculpen fresando el sobrante de madera

De la cabeza de corte, salen los cilindros que forman el cuerpo del lápiz (con la mina en su interior). Desde aquí, viajaran a otra unidad en la que serán pintados, barnizados y marcados.

Proceso de pintado y barnizado

En la unidad de pintura, cada lápiz Prismacolor se recubre con varias capas de esmalte que forman el acabado definitivo caracterizado por su textura brillante y lisa.

Para facilitar el proceso de secado, los lápices Prismacolor viajan entre una y otra capa de pintura a través de interminables cintas transportadoras. Tras la aplicación de la capa de barniz final, el lápiz se marca con la inscripción Prismacolor y el código de color.

El lápiz queda listo tras ser pintado, barnizado y marcado: solo queda empaquetarlo

El lápiz queda listo tras ser pintado, barnizado y marcado: solo queda empaquetarlo

Los lápices Prismacolor están listos para ser envasados y llevados a la tienda. El proceso descrito se tiene que repetir hasta 150 veces, una por cada color, para fabricar la caja de lápices Prismacolor Premier Soft de 150 tonos.

En este vídeo puedes ver el proceso de fabricación descrito: